Aprilia RS-125 Racing-Bürzel

Eine meiner großen Motivationen war stets, zu schauen, was ich irgendwie mit Nachdenken und Ausprobieren selber hinbekomme. So auch der Umgang mit Harzen und Geweben. Hätte ich Ahnung von Metallen, Schweißen und Dängeln, hätte ich wahrscheinlich einen anderen Weg eingeschlagen. Aber – wer weiß … ich bin ja noch jung!

Nun kann ich keinesfalls behaupten, ich wäre Experte in Sachen Laminieren, aber den einen oder anderen Lern- und Entwicklungsschritt habe ich schon gemacht – wenn man sich z.B. die Verkleidung und den Höcker meiner XS650 CS anschaut, die ja komplett handgefertigt sind.

Diesmal sollte es also der Racing-Bürzel meiner Aprilia sein. Ich hatte zuvor schon so ein Teil nach langem Suchen im Netz gefunden und für den Zustand immer noch viel zu teuer erkauft. Wegen der Nachschub-Sorgen und des Preises lag es auf der Hand, Möglichkeiten der Reproduktion zu entwickeln, BEVOR der Ernstfall eintritt! 😉

So wurde also der gekaufte Bürzel erstmal vergewaltigt. Sorgsam abgeklebt mit Paketklebeband – die Alternative, falls grad kein Trennlack zur Hand ist – wurde im ersten Schritt eine zweiteilige Negativform auflaminiert.

hier schon nach der ganzen Prozedur – eine Hälfte aufgesteckt

Die Zweiteilung hatte ich ganz profan dadurch erreicht, dass ich einmal längs von unten-vorne nach unten-hinten einen senkrechten Pappsteg aufeklebt hatte. Wie so’n Iro auf’m Helm! 😉

Dann erst die eine Seite bis an den Steg laminieren und nach Durchhärtung die zweite Hälfte. So hatte ich die Gewähr, dass beide Hälften an der Teilung gut zusammenpassen würden. Erst nach Durchhärtung beider Hälften nahm ich die Flex und kürzte den Pappsteg in der Höhe, bis die überstehenden und zusammengeklebten Stellen entfernt waren und die Hälften überall trennbar waren.

Dann konnte die Form zusammengesetzt werden. Wichtig war mir, dass der „Flansch“ stabil genug sein würde. Erfahrungsgemäß würde beim Herauslösen des Bürzels aus der Form – bzw. Teilung der Form nach Durchhärtung des neuen Bürzels, ordentlich Kräfte am Wirken sein… 😈 Da sollte nicht gleich alles wegbrechen!

Da ich aktuell, noch nicht den Anspruch auf super-akurate Ergebnisse habe und entsprechende Nacharbeit (Füllern, Spachteln, Schleifen) in Kauf nehme, bearbeitete ich die Innenflächen der Form nur grob.

Rechts kann man noch die Seite begradigen. Macht das Einfügen des Gewebes leichter, das sonst leicht da hängenbleibt. Auch kratzt man sich beim abschließenden Herauslösen des Bürzels nicht so leicht die Pfoten auf.

Aber ansonsten …: Ready to rumble! 😎 Davon dann später mehr!

Update 02.12.2013

Gestern bin ich mal einen Schritt weitergekommen: Gefühlvoll einlaminiert. „Gefühlvoll“ will heißen, mit wenig Harz gut einkleben. Da die Form innen dreidimensional ist, sind immer irgendwelche Flächen der Schwerkraft ausgesetzt. Ist nun zuviel Harz eingestrichen, folgt dieser mitsamt dem Gewebe den newtonschen Gesetzen … Kurz: einem fällt das Geschmiere ständig runter, auf die Pfoten oder … 🙄 👿

Also: Kleine Gewebestücke (ich arbeite da gerne mit Stücken von ca. 30x15cm) nehmen, vorstreichen, gut andrücken und mit möglichst wenig Harz mit dem Pinsel „einmassieren“ – ohne mit dem Pinsel das Gewebe wieder wegzuzuppeln! Gaaaaanz cool bleiben – so schnell wird der Harz auch nicht fest! 😉 Aber man merkt, wann er anfängt zu kleben. Und dann hält das Gewebe auch über Kopf!

Hiervon gibt’s aus naheliegenden Gründen  natürlich keine Fotos. Ich denke aber, die Sauerei kann sich jeder vorstellen … 🙂

natürlich keine Fotos. Ich denke aber, die Sauerei kann sich jeder vorstellen … 🙂

Na und heute sollte es durchgehärtet sein und der große Moment stand an! Als erstes die Schrauben aus der Form drehen – wird der Flansch halten?

Soweit so gut! Jetzt ne Stelle finden, an der man „anpacken“ kann! Und dann anfangen zu spreizen. Hier braucht’s schon ’ne feste Hand, aber der Form sollte auch Zeit gegeben werden, sich zu lösen … Stückchen für Stückchen … Man hört, wenn sich die Flächen voneinander lösen! 😉

Und dazu immer wieder mit dem Schraubendreher Spalten suchen zu gefühlvollem Reinhebeln. Wir wollen die Form ja auch wiederverwenden können!

Und wenn sich dann so eine Stelle auftut, geht’s auf einmal ganz schnell! Der erste Blick auf’s Ergebnis löste schon Befriedigung aus! 🙂

Der Klebestreifen in der Mitte verhinderte das Durchlaufen des Harzes zwischen die Formhälften. Der wurde nach Zusammensetzen der Form, vor dem Laminieren eingeklebt. Ohne den hätten wir nach dem Laminieren keine 2 Hälften mehr …

Weil ich nicht wußte, ob der die Lösungsmittel des Harzes aushält, hatte ich ihn nochmal mit Paketklebeband abgedeckt.

Jetzt aber gleich nachsetzen!

Wenn das Gehebele mit dem Dreher nicht spürbar weiterbringt, könnte es daran liegen, dass noch zuviel Fläche dreidimensional – also um Knicke herum – zusammenklebt. Dann wieder Stellen suchen, an denen Fläche auseinandergespreizt werden kann. Nicht rohe Gewalt anwenden! Reingehen, bis zum Widerstand hebeln und so gefühlvoll auf Spannung halten – dann fängt’s an „kräpz“ zu machen und plötzlich macht’s irgendwann „plopp“! 😎

… nicht sooo schlecht … 😉

So, jetzt die Kanten begradigen, die exakten Masse nachschneiden, an die Sitzbank anpassen und dann hübsch machen!

Davon in Kürze dann mehr!

Update 12.06.2014

Da hatte ich mir doch einige Arbeit gemacht und auch ein ordentliches Zwischenergebnis in den Händen. Doch dann gelangte durch den unvorhersehbaren, frei fluktuierenden Zufall ein ganz seltenes Teil zu mir: 😯

Normalerweise nur unter Schmerzen bezahlbar, war der Kurs hier so gut, dass ich meine Vorarbeit ohne schlechtes Gewissen in die Schublade „Übungstüfteleien/ Erfahrungen“ stecken konnte.

FZ750 Modellhistorie

FZ750 Modellhistorie FZ-R-Minnies-Modellhistorie

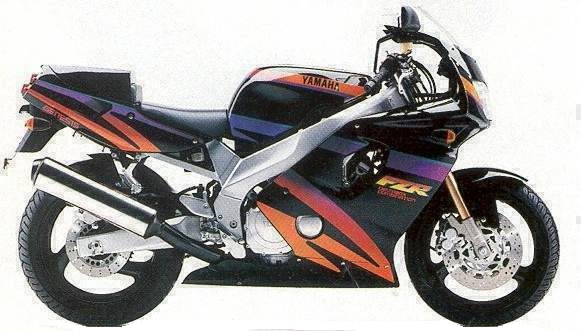

FZ-R-Minnies-Modellhistorie FZR600 Modellhistorie

FZR600 Modellhistorie FZR/YZF750 Modellhistorie

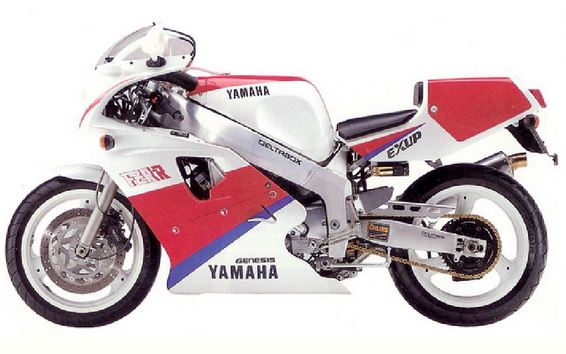

FZR/YZF750 Modellhistorie FZR1000 Modellhistorie

FZR1000 Modellhistorie