Wie kommt das Eckige in das Runde …?

Mancher denkt bei dem Wort „Lager“ an einen Ort mit Regalen, voll mit fein sortierten Einzelteilen. Das ist zwar hier nicht gemeint, aber genau genommen stellt ein gutes Warenlager ja auch den Dreh- und Angelpunkt – den logistischen wohlgemerkt – eines dynamischen Prozesses dar.

Während also dort Ein- und Ausfuhrbewegungen an einer Stelle stattfinden, umfaßt der hier beleuchtete mechanische Dreh- und Angelpunkt die konstruierte Verbindung zweier gegeneinander beweglicher Teile. Entsprechend des Umfangs der Bewegung, der Höhe der Belastung, die bei der Bewegung entsteht und der Anforderungen an die Präzision der Bewegung ist ein entsprechendes Lager zu wählen.

Bevor wir uns mehr den Details zuwenden, sollten wir uns zunächst dem eigentlich unlösbaren Widerspruch zuwenden, den Lager zu meistern haben. Einerseits soll das Lager eine möglichst reibungsarme Verbindung herstellen, andererseits muß es die Bewegung möglichst spielfrei führen. Nachvollziehbar, daß der erforderliche Kompromiß besser gelingt, je aufwendiger die Lagerkonstruktion bzw. der präzise Einbau des Lagers ist. Selbstverständlich bleibt der Aspekt Widerstand – wirksam als Reibung – stets ein Begleiter solcher mechanischer Konzepte.

Also – in unseren Lieblingen finden sich Gleitlager und Wälzlager.

Gleitlager stellen die einfachsten Lager dar. In ihnen haben die beweglichen Teile direkten Kontakt miteinander. Dem Reibungswiderstand wird in der Regel mittels Schmierung oder durch ein Ölbad begegnet. Hierdurch soll zwischen den Kontaktflächen ein Schmierfilm entstehen, der die Oberflächen auf Abstand hält. Dennoch läßt sich in Gleitlagern damit Verschleiß nur begrenzt verhindern.

Einfaches Beispiel einer Gleitlagerung: die Fahradkette

Yamaha hat in den 70ern in der XS 650 (und allen ihren Schwestern) einfache Gleitlager in der Schwingenlagerung verbaut. Die geringe Rotation der Schwingenachse im Millimeterbereich hatte wohl damals die Ingenieure dazu bewogen, an dieser Stelle keinen besonderen Aufwand zu betreiben. 🙄 (ich will mal davon ausgehen, daß sie nicht tiefer drüber nachgedacht haben, oder gerade die Konstruktionskasse etwas klamm war …)

Was dabei von ihnen ganz konkret nicht bedacht wurde ist, daß ein Schmierfilm sich nur dann aufbauen kann, wenn die Bewegung in eine Richtung geht – der Film also stetig mit bestimmter Geschwindigkeit um die Lagerstelle gezogen wird. Kurze Wechselbewegungen führen dagegen zum Filmriß – oder besser Bruch des Schmierfilms. Dann stoßen die Lagerteile unmittelbar zusammen, gleiten ungeschmiert aufeinander und erwerben sich nach entsprechender, am höheren Losbrechmoment liegenden, Schwergängigkeit gerne und schnell optisch anregende Fraßspuren. Ursprünglich wurden in der XS-Schwinge thermisch belastbare (und abschirmende? …) Teflon-Buchsen verbaut. Eine technische Aufwertung stellte dann schon der Wechsel auf die guten alten Bronze-Buchsen dar. Wer heute der XS-(oder auch RD-)Liebhaberei frönt, verbaut allerdings einen Satz Nadellager aus dem Zubehör (sofern man nicht fanatischer Originalheimer, oder an Fahrqualität interessiert ist.) 😉

Zurück zu den Gleitlagern. Da allein der Schmierfilm den Gleitwiderstand herabsetzt, braucht es stets „Luft“ zwischen den gleitenden Teilen. Logisch, daß dies nur durch „Spiel“ erkauft werden kann. Vorstellbar ist damit auch schnell, daß dieses axiale Spiel entlang der Längsachse der Schwingenachse besonders in Schräglagen zu Verkippung der Achse führen kann, die entsprechend des Hebels von ca. 60 cm Schwingenlänge zuzuglich des Radhalbmessers selbst bei Toleranzen von Millimeterbruchteilen deutliche Effekte auf die Spurtreue des Hinterrades hat.

Heute wird deshalb im Motorradbau an Stellen, an denen das Lager sowohl für Reduktion des Gleitwiderstandes, als auch für die Führung der beweglichen Teile zuständig ist, auf Gleitlager weitestgehend verzichtet. Ausnahme bilden hier allerdings Lagerungen, die sehr hohen Umdrehungszahlen von mehr als 300 U/min oder extrem hohen radialen Kräften ausgesetzt sind. Während also Kurbelwellen im Motorblock auf Wälzlagern rotieren, sind Pleuel mit Hubzapfen oder Pleuelauge mit Kolbenbolzen nach wie vor mittels Gleitlager verbunden – auch wenn diese Verbindung in den letzten Jahrzehnten über Materialauswahl und dessen Veredelung (Härtung) stets optimiert wurde.

Hohe Radialkräfte in Kombi mit hohen Drehzahlen: nur mit Gleitlager möglich

Ansonsten wird verstärkt auf Wälzlager zurückgegriffen. Sie bestehen aus Innen- und Außenringen, die durch Rollkörper voneinander getrennt sind. Neben ihrer Hauptaufgabe, radiale Kräfte aufzunehmen – also beispielsweise die Rotation einer Welle – nehmen sie auch axiale Kräfte, quer zum Lager auf.

Die üblichen Verdächtigen

Der klassischste Vertreter ist das altbekannte Kugellager, bei dem die Rollkörper aus Kugeln bestehen. Auch wenn dadurch nicht mehr so viele Rollkörper wie in älteren oder in Speziallagern verbaut werden können, werden in den meisten Lagern heute die Rollkörper mittels eines Käfigs gleichmäßig auf Abstand gehalten. Der gebräuchlichste Vertreter unter ihnen ist das Rillenlager, in dem die Kugeln in einer Bahn in den Lagerringen geführt werden. Da die auftretenden Kräfte sowohl Lagerringe, Rollkörper als auch die Käfige verformen, die entsprechend auf Elastizität ausgelegt sind, entscheidet die Qualität von Material und Verarbeitung maßgeblich über die Führungspräzision des Lagers. Für die Käfige wurde früher auf Messing zurückgegriffen. Mehr Qualität wird heute indes mit Stahlblechkäfigen erreicht.

Gut zu erkennen: die Kugeln werden nochmal von einem „Käfig“ umschlossen

Gut zu erkennen: die Kugeln werden nochmal von einem „Käfig“ umschlossen

Wenn man in den siebziger Jahren den Lenkkopf einer XS 650 (oder auch noch heutzutage bei vielen dieser betagten Mopeten …) öffnete, mußte man gut aufpassen, daß einem nicht die Kugeln runterpurzeln. Damals wurden Kugellager verbaut, bei denen statt fester Ringe lediglich zwei Lagerschalen die Kugeln an ihrem Platz hielten. Grundgedanke war wohl, daß die Belastbarkeit des Lagers mit der Menge an Kugeln zunimmt. Vielleicht ist den japanischen Technikern damals aber auch schlichtweg nicht in den Sinn gekommen, daß irgendwann mal jemand nach 30 Jahren so einen Lenkkopf aufmacht – geschweige denn das Motorrad sein eigenes Lenkkopflager überleben könnte …

In heutigen Motorrädern Standard, stellt die Verwendung von Kegelrollenlagern im XS-Lenkkopf eine außerserielle technische Verbesserung dar.

Kegelrollenlager sind Wälzlager, die sowohl radial, als auch axial hoch belastbar sind. Die Belastbarkeit bezieht das Kegelrollenlager aus seinen tonnenförmigen Rollkörpern, die eine hohe Auflagefläche bieten. Dies ermöglich zusammen mit der konischen Form des Käfigs, das Lager zentrierend mit Druck in die als Außenring fungierende Lagerschale zu pressen und so das Spiel der geführten Achse oder Welle möglichst gering zu halten, ohne (weitestgehend) die Leichtgängigkeit des Lagers zu opfern. Insofern ist es gebräuchlich, Kegelrollenlager wie z.B. im Motorradlenkkopf paarweise gegeneinander zu verbauen. Sie lassen sich auf diese Weise zwischen den Gabelbrücken gegeneinander einspannen. Von bisher wenigen Motorradherstellern – aber durchaus findigen „Bastlern“ und Fahrwerksspezialisten – werden Kegelrollenlagern inzwischen auch vielfach in die Schwingenlagerung eingesetzt, um die Führung der Schwinge fein zu justieren und der Empfindlichkeit von sonst gebräuchlichen Nadellagern, deren Einsatz in der Schwingenlagerung heute Usus ist, zu entgehen.

Kegelrollenlager: Innenring wird von Käfig mit Tonnen-Rollkörpern umschlossen – Lagerschale dient als Außenring

Kegelrollenlager: Innenring wird von Käfig mit Tonnen-Rollkörpern umschlossen – Lagerschale dient als Außenring

Bei einem Nadellager sind die Roll- oder Wälzkörper zylindrisch und sehr lang im Verhältnis zu ihrem Durchmesser – rank und schlank wie Nadeln, eben … 🙂

Da auf Außenring-/ Innenringkonstruktion teilweise oder ganz verzichtet wird und vereinfacht ausgedrückt die Nadeln lediglich in ihrem Korb gehalten werden und die dann meist speziell veredelten Oberflächen der mit ihnen gelagerten Teile als Laufbahn (so gesehen als Innen-/ Außenring) nutzen, bieten sie sich wegen ihrer geringen Baugröße vielfach für die Lagerung von Motorinnereien an. Gleichwohl gibt es sie in allen Größen und gewiefte Metallurgen haben sie auch schon mit der Lagerung von Kupplungs- oder Bremshebeln beauftragt. 😉

Nadellager: der Käfig mit den länglich-dünnen Rollkörpern liegt im Außenring – auf den Innenring wird verzichtet

Nadellager: der Käfig mit den länglich-dünnen Rollkörpern liegt im Außenring – auf den Innenring wird verzichtet

Wenn dem so ist … „kleine“ Ursache – große Wirkung!

Haben wir uns ausgiebig mit unserem Fahrwerk beschäftigt und neben den Standards wie Reifendruck, Radlagern, Gabelöl und Federn auch noch ein ordentliches Set-Up zuwege bekommen – und sind dann immer noch irgendwie unzufrieden, kann das an den ganz kleinen Dingen mit großer Wirkung liegen…

Radlager: links alte Bauform – zwar schon mit Käfig aber … noch nicht wie rechts voll gekapselt und damit wartungsfrei

Neben den Präzisionseinbußen durch einfache (und billige) Gleit- statt exakter Wälzlagerungen – so zum Beispiel im Rahmen der Federungs-Umlenkhebelei oder auch bei der so profan anmutenden Schalthebellagerung (präzise Schaltung = schnelle saubere Schaltung!) – richtet sich der Blick aber konsequenterweise vor allem auf die fehlergefährdeten Stellen:

Stellen wir uns einfach mal vor, welche Wirkung von einem Lenkkopflager ausgeht, dessen Lagerschalenkreismittelpunkt oben um lediglich ein Zehntel-Millimeter von dem des unteren Lagers abweicht. Damit hat das Joch eine Schrägstellung, die sich bis zur Radaufstandsfläche, ca. 70 – 80 cm tiefer, bis auf das 10-fache potenziert. Für das bloße Auge kaum sichtbar, fährt sich die Linkskurve dann mitunter deutlich anders, als die Rechtskurve. Kann natürlich sein, daß es dem Fahrer gar nicht auffällt …

Mittelfristig setzt sich aufgrund des Anpressdrucks und der Materialflexibilität diese Toleranz und weitet sich zu Spiel auf. Ähnlich führt bereits minimaler Nadellagerversatz in der Schwingenlagerung zu Spurversatz oder irgendwann wegen der daraus resultierenden ungleichen axialen Belastungen zu Toleranzen, die zu Instabilitäten führen. Gerade Nadellager reagieren sehr unwillig auf solche Querbelastungen und quittieren diese mit einer deutlich verkürzten Bereitschaft der Zusammenarbeit.

Neben der Qualität des Lagermaterials, zeigen sich bei genauer Messung vor allen Dingen Einbau- und Fertigungsfehler. Hier sind es vor allem die Lagersitze, die entweder unrund sind oder durch den unsachgemäßen Einbau unrund werden, was zu ständigen axialen Überbelastungen führt. Dann kann das Lager/ der Lagersitz die Kräfte nicht in vollem Umfang aufnehmen. Entsprechend der Materialflexibilität verformt sich das Lager nur an der zu engen Stelle, was mittelfristig eine Dauerverformung bewirkt: Das Lager schlägt aus!

Die daraus resultierende Fahrqualität fällt durch Gewöhnung – auch bei fortschreitender Zunahme – allerdings kaum auf, wenn Vergleichserfahrungen fehlen … 🙄

FZ750 Modellhistorie

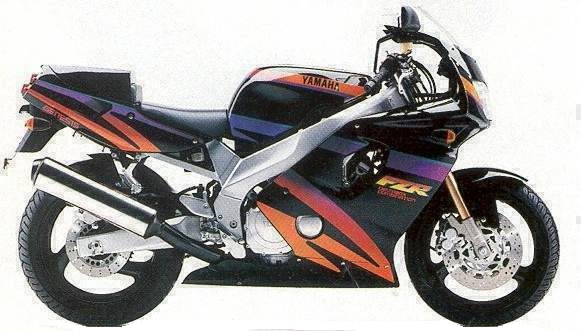

FZ750 Modellhistorie FZ-R-Minnies-Modellhistorie

FZ-R-Minnies-Modellhistorie FZR600 Modellhistorie

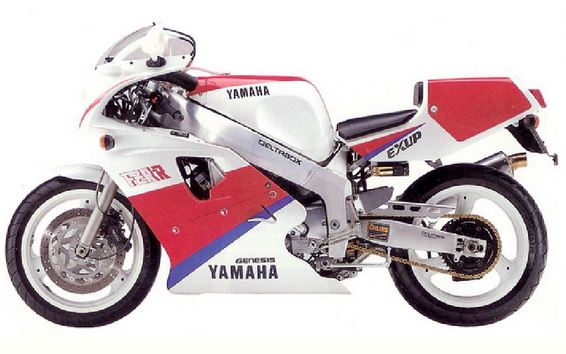

FZR600 Modellhistorie FZR/YZF750 Modellhistorie

FZR/YZF750 Modellhistorie FZR1000 Modellhistorie

FZR1000 Modellhistorie