Nachbau Yamaha XS650 CS – Rickmann-Halbschale

Ich hatte in den letzten Jahren mich immer wieder in GFK versucht. Sicher würde ich mich in meinem aktuellen Kenntnisstand nicht als Experte bezeichnen, aber wenn das Ergebnis mit meinen begrenzten Mitteln am Ende so aussieht, bin ich schon ganz zufrieden! 🙂

Aber, von Anfang an!

1. Vorbereitung des Originals

Bei meinen früheren Versuchen hatte ich nicht bedacht, daß nur dann ein symmetrisches und verwindungsfreies Ergebnis zu erwarten ist, wenn die Form weitestgehend maßhaltig und stabil ist, so daß keine Verformungen beim Aushärten eintreten können. Also brachte ich erstmal Verstrebungen an. Die würde ich danach auf die Form montieren.

Um Luftblasenbildung an den „Ohren“ zu verhindern, brachte ich danach Blenden an den Seitenausschnitten an. Dadurch konnte das getränkte Gewebe beim Aushärten nicht mehr nach innen umklappen und sich dabei durch seine Eigenspannkraft vom Träger abheben.

Zu bedenken war jetzt, daß ich die Form ja auch wieder vom Original runterkriegen wollte! Wegen der dreidimensionalen Wölbungen und der konischen Form der Verkleidung konnte die Form nicht aus einem Stück bestehen. Ich hatte bereits mit 2-teiligen Formen experimentiert, aber noch kein formgetreues Abbild herstellen können, weil meine 2 Formteile nicht korrekt aufeinander saßen.

2. Anfertigung der Negativ-Form

Also markierte ich eine geeignete Horizontallinie auf dem Original und bog die Linie mit einem Bügeldraht nach. Letzterer fungierte anschließend als Schablone für meine „Formflansche“ aus 0,8er Spanplatte.

Das Laminieren begann ich dann mit dem Unterteil. Den Flansch klebte ich dazu mit Tape auf der Horizontlinie von oben fest. Später wollte ich – nach Durchhärtung des Unterteils – das Oberteil einfach nahtlos ergänzen, indem ich den Oberteilflansch einfach auf den Unterteilflansch legen (+ festschrauben) wollte.

Vorher hatte ich allerdings den Unterflansch mit Paketklebeband als Trennschicht versehen. Auf dem Bild ist das Paketklebeband auch an der Seitenblende zu erkennen. Paketklebeband ist gut als Trenner geeignet, trägt nicht auf und ist bis zum Trennen stabil – danach geht’s gut ab!

Nun das war der Stand gestern. Mal sehen, was draus geworden ist! 😉

Gar nicht so schlecht! 🙂

3. Kopie laminieren

Gereinigt, verschraubt und mit Trennlack ausgesprüht. Nächster Gang: Laminieren.

Also, die Sauerei erspar ich uns jetzt hier … 😉

Zwischenzeitlich war ich schon unsicher, ob ich überhaupt eine mir reichende Qualität erreichen würde und behielt mir vor, doch ein fertiges Teil aus dem Zubehör zu kaufen. Wohlgemerkt: das kommt deutlich preiswerter!

Aber mein Rickmann-Teil hatte es mir natürlich angetan und so gab ich nicht auf und wollte mich am Ende entscheiden. 🙂

Tja, und das hatte ich dann – nach dem ersten Gang groben Spachtelns:

Angepasst ans Möpi hatte ich schon vorher und wußte damit auch, daß sich der Fleiß lohnen würde! Jetzt würde ich mich mit meinem Lacker besprechen, wie ich noch weiter vorbereiten könnte/ sollte, bevor er das Möglichste aus diesem selbstgeschnitzten Teil rausholt.

Davon dann in Kürze!

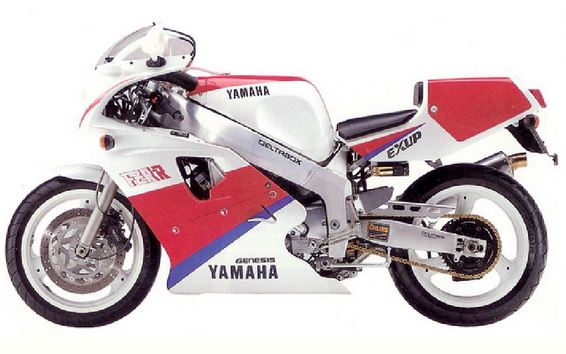

FZ750 Modellhistorie

FZ750 Modellhistorie FZ-R-Minnies-Modellhistorie

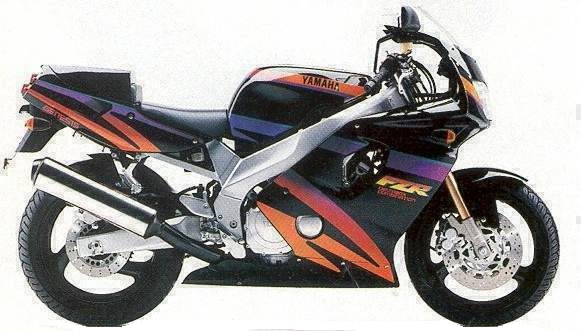

FZ-R-Minnies-Modellhistorie FZR600 Modellhistorie

FZR600 Modellhistorie FZR/YZF750 Modellhistorie

FZR/YZF750 Modellhistorie FZR1000 Modellhistorie

FZR1000 Modellhistorie

Hi Carsten,

ist doch super geworden. Respekt.

Gruß Uwe

Ja, danke schön!

Ich war ja auch erst noch etwas unschlüssig, aber heute bin ich schon recht zufrieden! Is‘ jetzt noch ’ne Fleißarbeit! (Und wehe, ich schmeiß den Bock dann mal weg …!) 😉

Gruß, Wodit

Tja Carsten,

dann weist du wohl was du noch zu machen hast. Laminiere dir 2-3 auf Vorrat, dann kannst du sie auch mal ablegen.

Gruß Uwe

Hähä!

Abgesehen vom Bruchtest macht’s betimmt auch deshalb Sinn, daß ich so unweigerlich den Produktionsprozeß immer weiter optimiere. Erst dachte ich: „So, endlich geschafft – jetzt reicht’s!“ Inzwischen keimt schon diese neue Idee auf … 😎

Am Ende werde ich noch der „Rickmann-Halbschalen-Guru“ … oder so ähnlich! 😉

Grüße, Wodit