Übung macht den Meister!

Schon in der Schulzeit stellte ich immer wieder fest, wie schwer ich mich damit tat, durch Zuhören und aus Büchern zu lernen. Erst später wurde mir bewußt, daß es weniger am Fassungs- und Begriffsvermögen lag, sondern eher an der Art und Weise, wie ich’s in meinen Schädel bekommen wollte/sollte. Und selbst obwohl ich im weiteren Lebensverlauf mich immer wieder mit „Kopfkrams“ auseinandersetzen durfte – richtig gut lernen konnte ich eigentlich immer nur dann, wenn es dabei was anzufassen gab! 😉

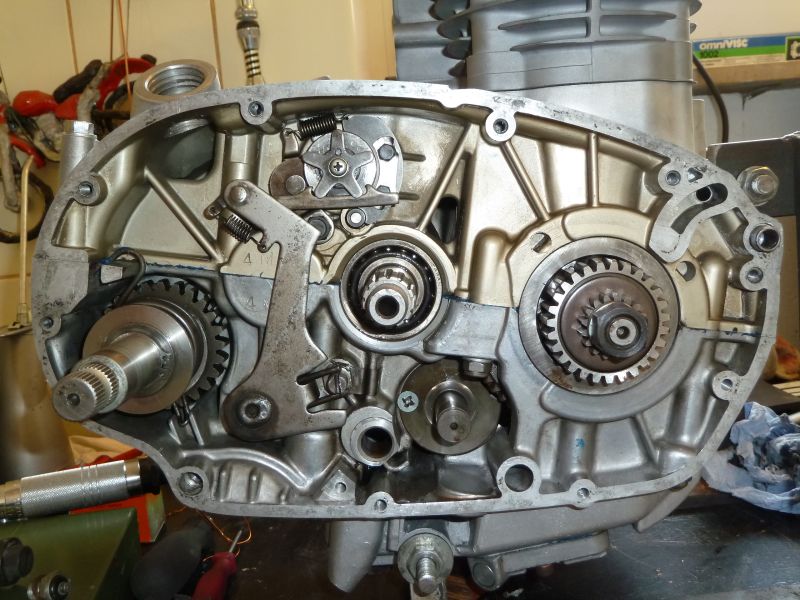

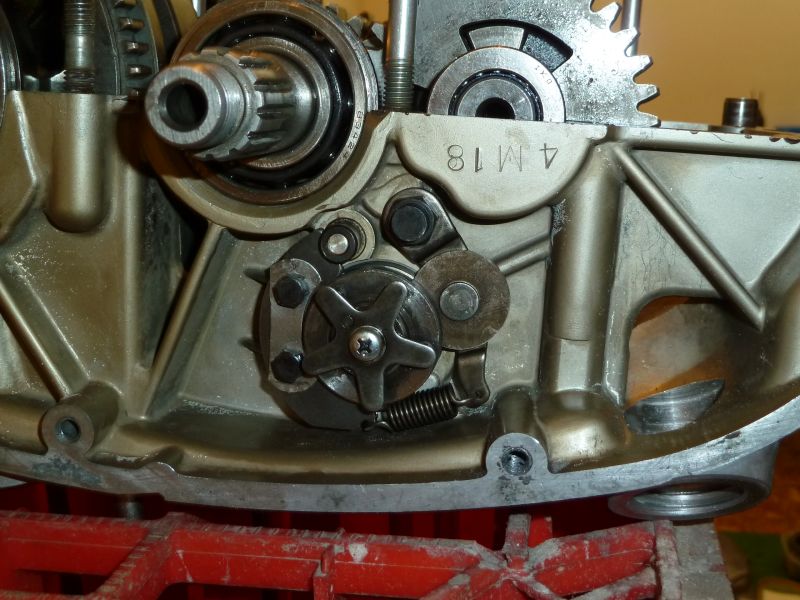

Und so gestaltete ich meinen Einstig in die Wunderwelt der Motorentechnik auch nicht durch Aneignung einer theoretischen Basis – mit ’nem Buch in der Hand (so, wie mich zeitlebens Lernen stets gequält hatte), sondern mit ’ner Nocken- und Kurbelwelle in der Hand. Mit den Einzelteilen eines Schaltautomaten sowie Ein- und Auslaswellen eines Getriebes …

Obwohl ich schon zur letzten Montage eine Fotostory gemacht habe, möchte ich auch diese Instandsetzung dokumentieren, weil ich glaube, daß mit meiner zugenommenen Erfahrung – man wird tatsächlich nicht dümmer 😉 – möglicherweise die Dokumentation auch aufschlußreicher wird (nicht das es dafür keine guten Bücher gibt … 😆 ).

Ach ja, und weil ich sorum einfach besser lerne!

1. Vorbereitung:

-

Leerräumen

-

Strahlen

-

„Entsanden“!

Also: der Anfang war ein ausgeräumtes Gehäuse, das der Strahler ordentlich rannehmen durfte. 🙂 Der Anblick war vortrefflich – allein das Strahlgut (Glasperlen) war trotz intensiver Abdichtungsanstrengungen ÜBERALL … knirsch! 🙄

Deshalb mußte ich das Gehäuse nochmal mit Bremsenreiniger entfetten und danach die Hälften mit Druckluft ausblasen. Hierbei lag ein besonderer Augenmerk auf dem Durchblasen der Ölkanäle!

Start: 20.01.2012

2. Schaltautomat

Als erstes wurden die Schaltklauen auf erforderliche Stärke von 4,7mm überprüft.

Die Sicherungssplinte für die vorher eingesetzten Führungszylinder einführen und so umbiegen, dass die sich nicht mit den Schaltklauen verhaken oder diese behindern können! Wäre sonst ärgerlich … 😉

Wenn dann die Schaltwelle eingebaut ist, kann mittels Sicherungsblech die Schaltstange fixiert werden.

An ihr wird die Feder für den Leerlaufschalter eingehängt.

3. Getriebe

In die offenen Schaltklauen läßt sich klasse das Getriebe einlegen. Drauf zu achten ist, ob die Kupplungsstangeführungsbuchse in der Getriebewelle noch ok ist. Die könnte nämlich ausgenudelt sein, was zu vergrößertem Schaltstangespiel und damit in der Folge zu Undichtigkeit des Simmerings führt. Dazu werde ich beim Austausch noch Fotos machen.

Glücklicherweise hatte ich den Halbmond für die Nut nicht verbaselt, der das große Getriebelager am Gehäuse fixiert! Im Bild unten auf etwa 7Uhr mit scharfem Blick auszumachen … 🙂

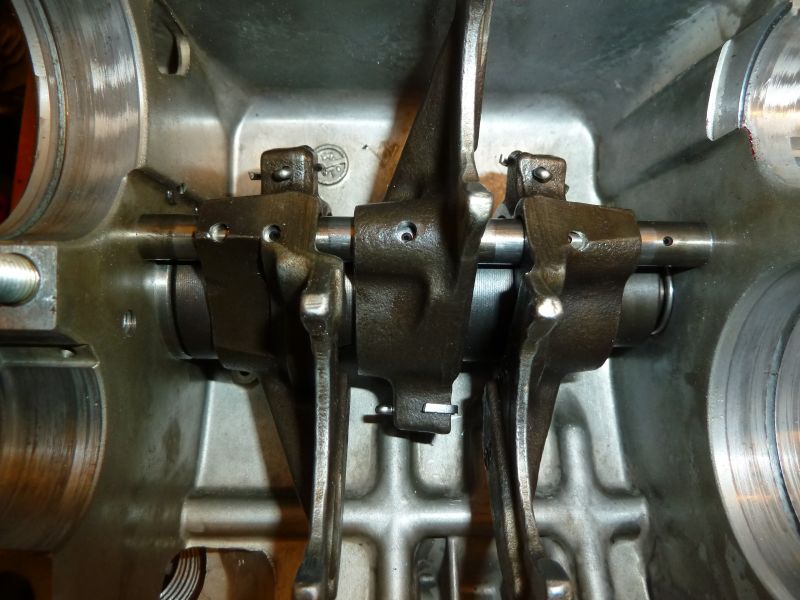

4. Kurbelwelle

Die KuWe liegt an 4 Stellen im Gehäuse auf. Die Lagerringe besitzen Bohrungen, in die entsprechende Buchsen im Gehäusesitz greifen. Alle 4 müssen also solange gedreht werden – siehe auch die Strichmarkierung, die mit der Gehäusekannte in Übereinstimmung gebracht wird – bis sie förmlich einrasten und die KuWe dadurch erst vollständig in ihre Positon lassen.

Vorher sollten aber von der KuWe das Pleuelspiel von geforderten 0,5mm zwischen den Kurbelwangen und die Pleuelaugen auf Verschleiß („mondförmiger“ Abrieb deutet auf zu großes Kolbenbolzenspiel hin) geprüft werden.

Das war’s für heute. Jetzt muss ich erstmal die Kupplungs-Führungsbuchse und den KuWe-Simmerring ordern. Werde dann auch gleich noch einen Anlasser-Stopfen drehen.

Update 11.02.2012

5. Getriebe

In der Getriebewelle steckt die Führungsbuchse für die Schaltwelle. Die alte war total ausgenudelt und musste erstmal abgezogen werden. Dazu einfach ein Gewinde reinschneiden und mit Selbstbau-Abzieher rauszerren:

Nun die neue Buchse reinwuchten: Welle aufgeheizt und dann mit passender Schraube als Führung reinklopfen.

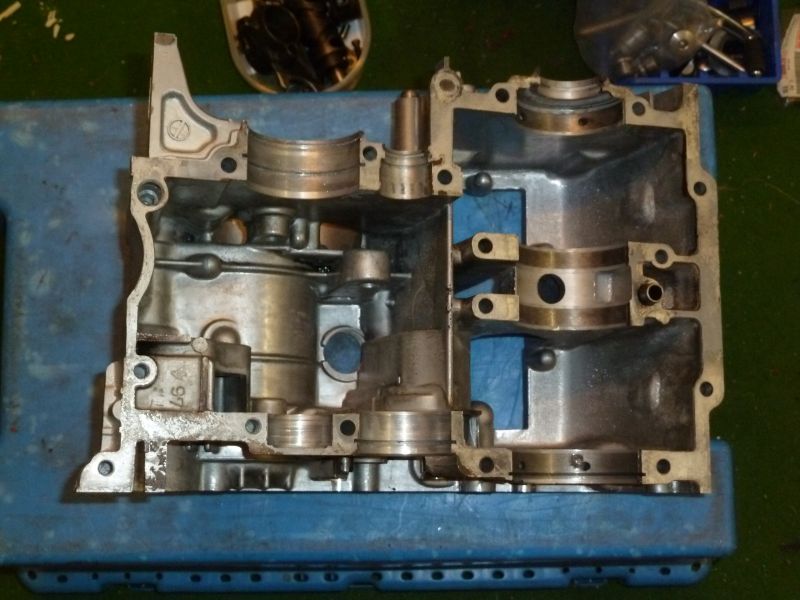

Die untere Gehäusehälfte ist vorbereitet. Der selbstgedrehte Anlasserstopfen hat schon Platz genommen.

Nun die Dichtungen für die KuWe und die Getriebewelle einsetzen und die Steuerkette einhängen.

Schnell noch den Kicker einhängen. Und natürlich die Dichtkante ordentlich reinigen!

Jetzt ein feiner Film Dichtmasse und dann … die Schrauben schön entsprechend ihrer Nummernprägung im Gehäuse in drei Schritten bis auf 21N anziehen. Nummer 1-13 sind auf dieser Seite. Drei davon sitzen in den Seiten und 15-17 kommen als Bolzen von der anderen Seite rein.

6. Kolben und Zylinder

Jetzt die Kettenspannschiene einschrauben und die Kolben auf die Pleuel setzen.

Alles erledigt? Zylinder aufschieben und mit Geduld und Gefühl die Kolben reinflutschen lassen …

Als nächstes wird der Zylinderkopf unter die Lupe genommen. Sind die Ventile dicht oder braucht’s da ’ne Revision?

Update 02.03.2012

Heute sollte es also mal wieder weitergehen!

7. Schaltung

Erstmal wollte die Schaltstange eingesetzt werden. Nach dem Einsetzen noch ausrichten. Dazu gibt’s rechts neben der Lagerung ne

Dazu gibt’s rechts neben der Lagerung ne Exzenter-schraube. Oben soll der Schaltwalzenstern mittig zwischen den Schaltzähnen stehen.

Exzenter-schraube. Oben soll der Schaltwalzenstern mittig zwischen den Schaltzähnen stehen.

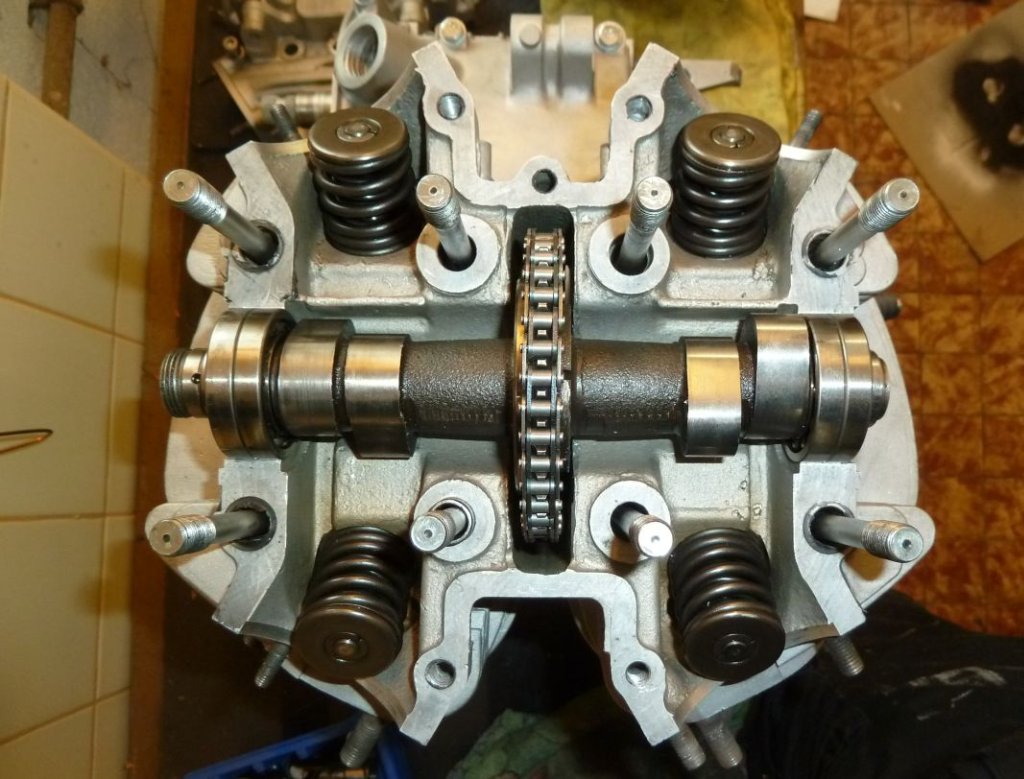

8. Zylinderkopf

Dann stand noch der Zyl-Kopp auf dem Plan. Zu meiner Freude bestand fast vollständige Dichtigkeit. Allerdings waren die Kipphebel nach Trennung des Kopfes doch recht schwergängig und knirschten mich aufreizend an … 🙄

Also nochmal die Hülsen rausdrücken, die Hebelwellen mit ’nem Selbstbauabzieher (schlicht ne lange Schraube mit 2 Scheiben und Mutter 😉 ) rausgezerrt, alles schön ordentlich durchnummeriert – man kann ja nie wissen …

… und dann satt mit Bremsenreiniger gespült und anschließend ordentlich abgepustet!

Und nachdem ich mit dem Dremel nochmal die Kalotten und Ventile vom Ölgrint der letzten 30 Jahre befreit hatte, durfte die untere Hälfte auf ihren Arbeitsplatz:

Nächster Schritt: Nockenwelle, Kopf schließen, Kupplung montieren usw. … 😎

Comming soon! 😉

Update 08.02.2014

Tatsächlich kann „soon“ zu einem ordentlich gedehnten Begriff mutieren … 😆 Um so mehr erfreut es mich, wenn so ein lange schlummerndes Vorhaben doch wieder seine nächsten Schritte macht, als hätte man erst gestern zuletzt dran gewerkelt! 😉

Nach nun also gut 2 Jahren konnte ich mich endlich  wieder reindenken und die bereits im März 2012 avisierten Teile zurechtlegen.

wieder reindenken und die bereits im März 2012 avisierten Teile zurechtlegen.

Ich hatte mich für eine geschlossene Steuerkette entschieden – also auch ein wenig Pfriemelei einkalkuliert!

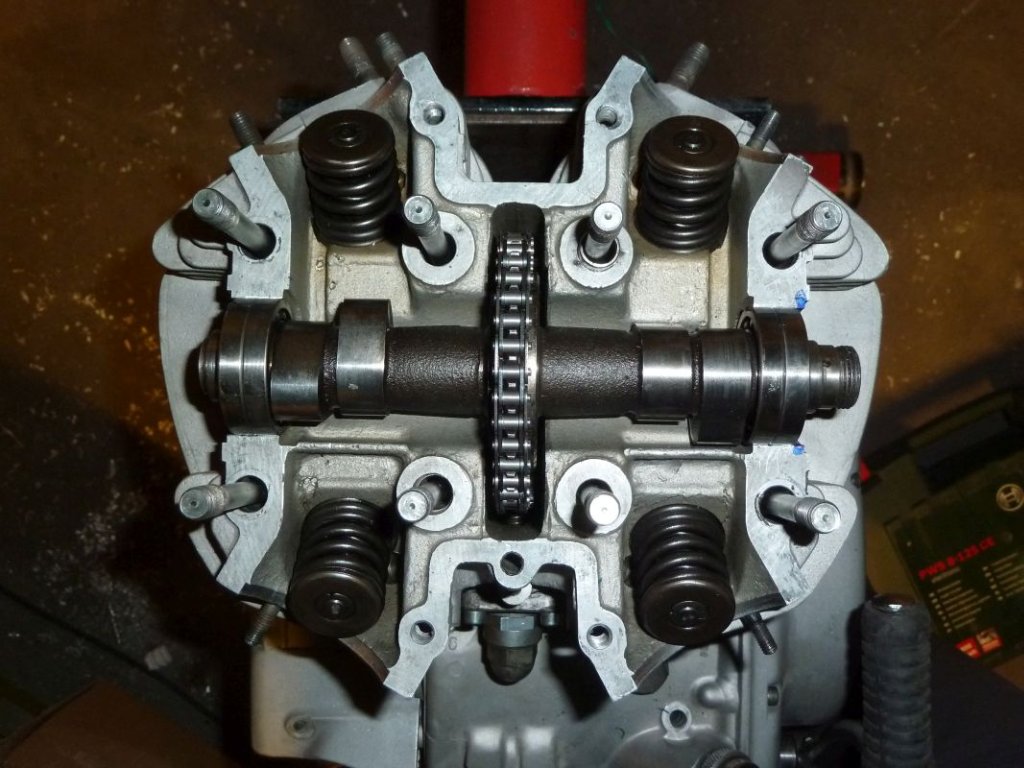

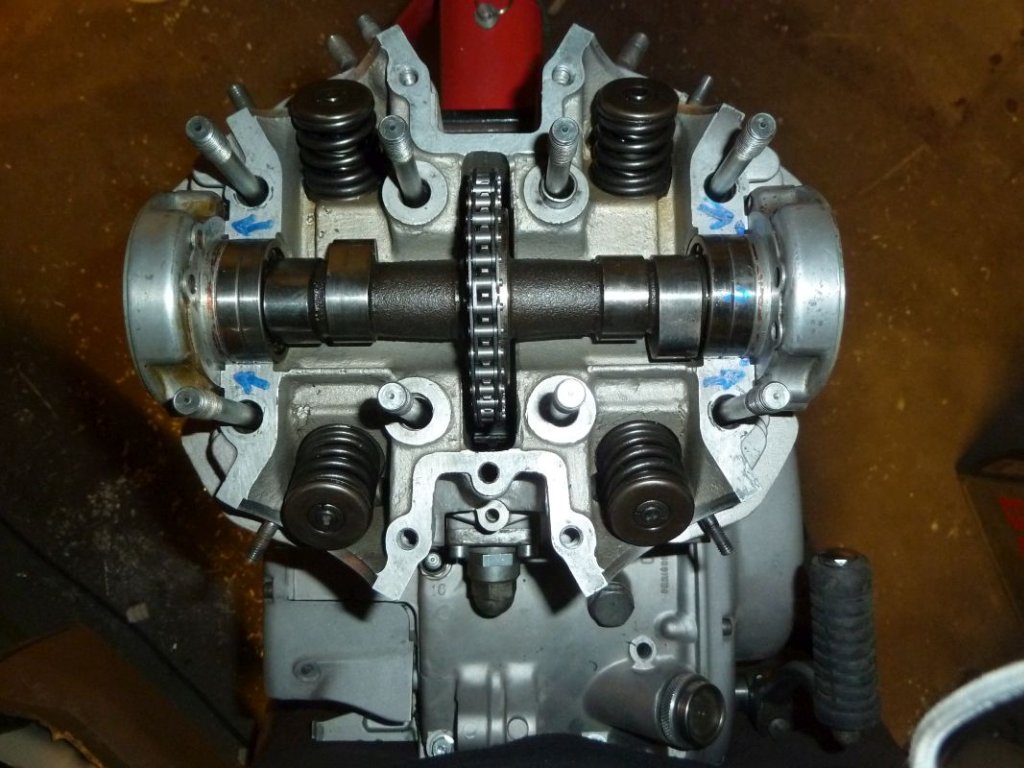

Also erstmal die NoWe reinfutteln, ohne die Steuerkette im Schacht zu versenken! Dann die Kette weitestmöglich frei bekommen und aufs Zahnrad heben. Das geht ganz ohne Kraft!

So sitzen sie beide schon mal ganz artig in trauter Zweisamkeit im Schacht! Jetzt gilt es, die NoWe gleich in der richtigen Lage mit der Kette zu vermählen! Die Kerbe des Zahnrades steht bei OT in Fahrtrichtung links senkrecht.

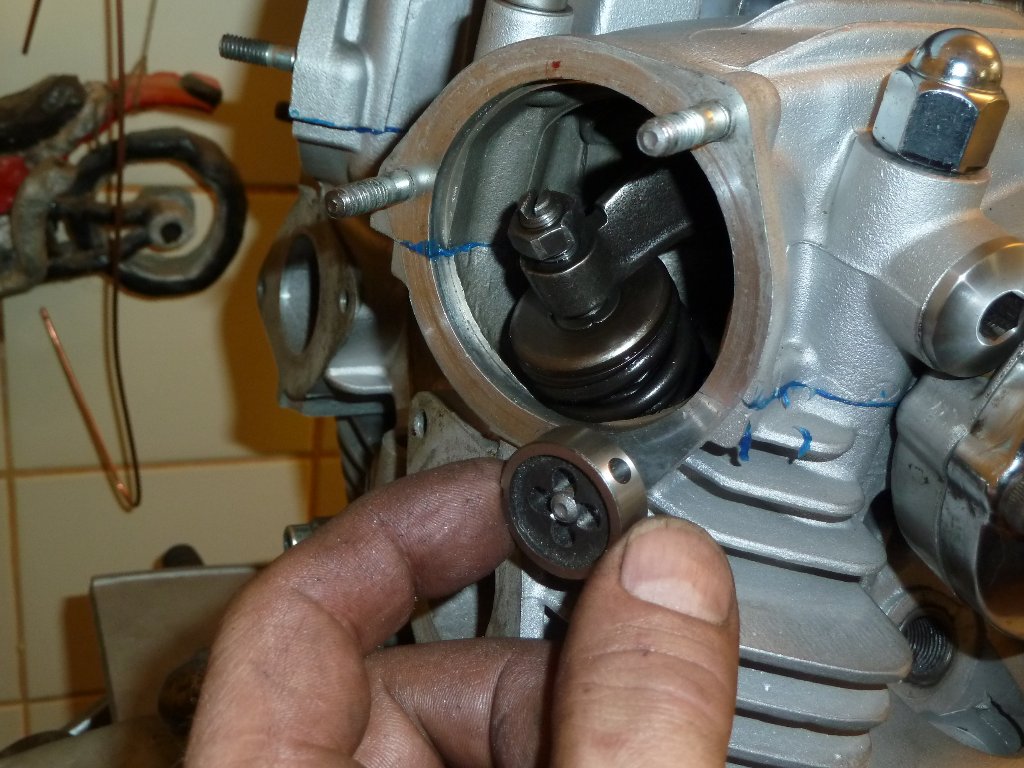

OT läßt sich mit einer kleinen Stange/ Schraubendreher o. Ä. leicht finden. Dazu dreht man mit der rechten Hand hier langsam in Fahrtrichtung und ertastet durch das Zündkerzengewinde mit links die Auf- oder Abwärtsbewegung des Kolben:

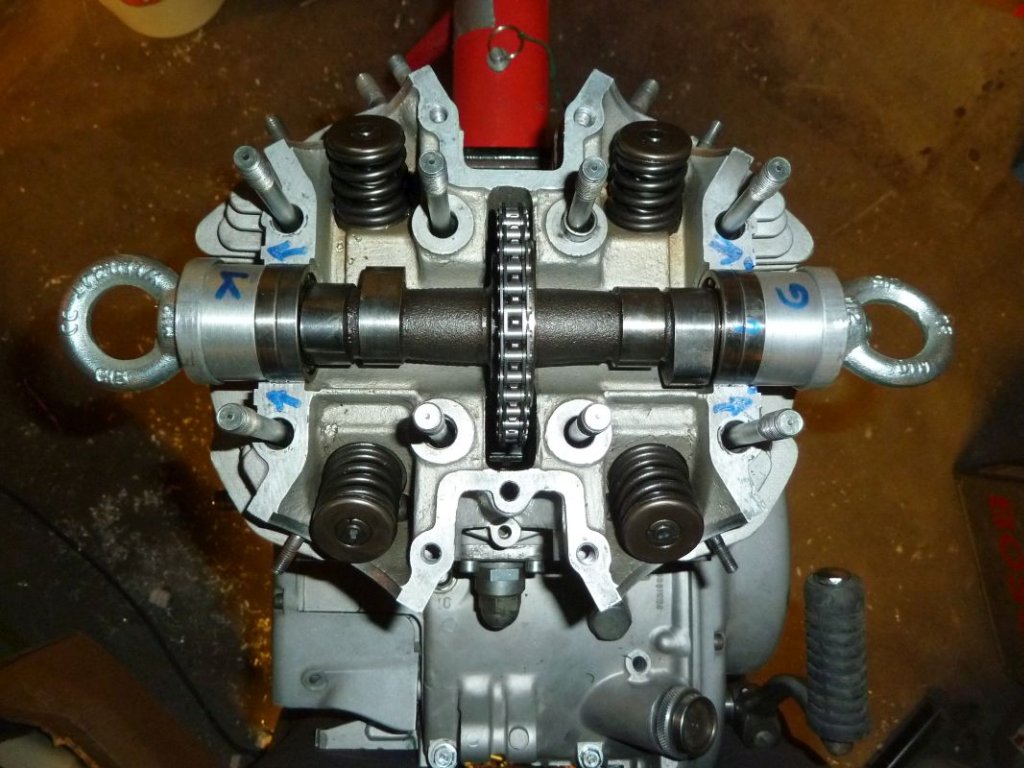

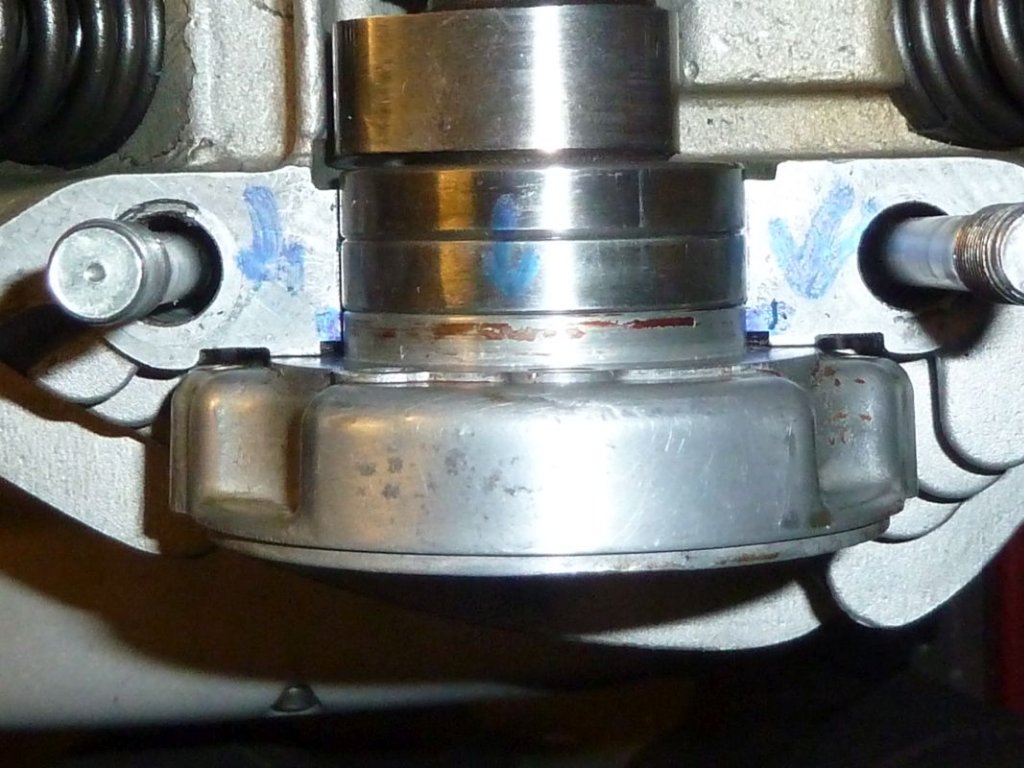

Und wenn dann die Kette drauf ist, kommen die Lager mit Gefühl drüber- bzw. reingeschoben. Erst 2, dann nochmal 2.

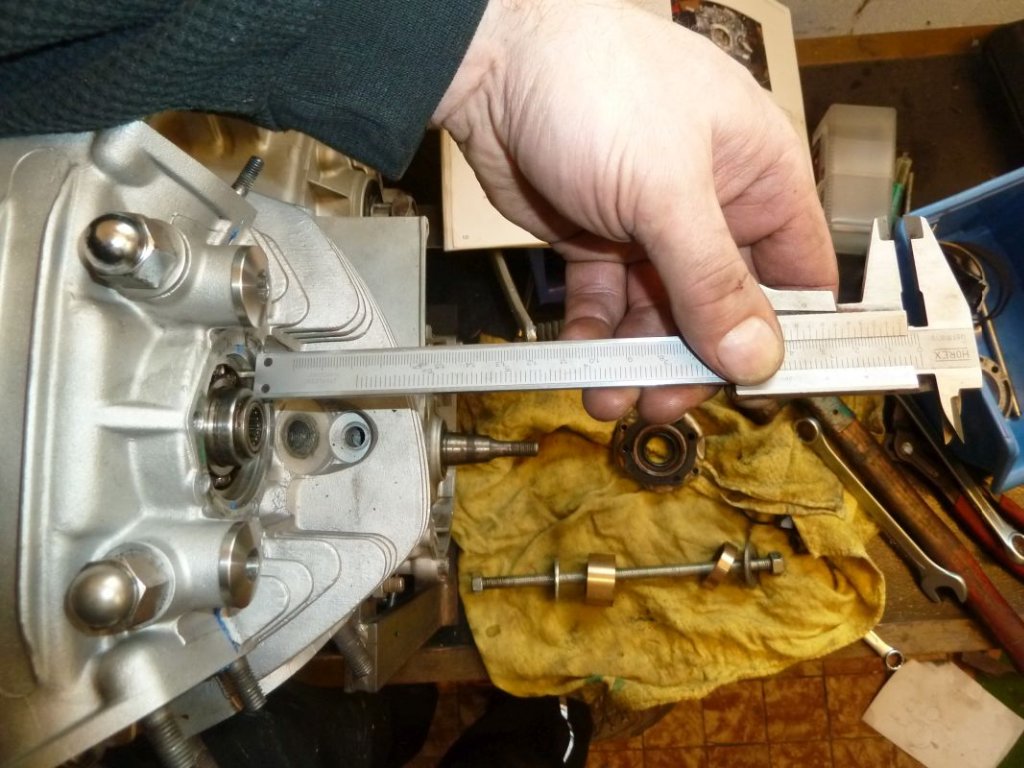

Jetzt ist drauf zu achten, dass die Lager weitestmöglich innen liegen! Stehen die zu weit außen, bekommt man die Zündungsdeckel nicht mehr dicht! Deshalb bietet es sich an, die Lager mechanisch zu sichern oder später nochmal zusammenzuziehen. Dafür hatte Kollege Volker ein einfaches aber wirksames Werkzeug hergestellt:

Machen wir aber erstmal ruhig den Kopf zu!

Dazu als Erstes mal ne dauerelastische Dichtung autragen. DÜNN! 😛

Es könnte sein, dass die Kipphebelfüsschen nicht weit genug ausgedreht sind und schon auf die Ventile drücken. Dann schließt der Kopf nicht ganz. Also rausdrehen!

Es könnte sein, dass die Kipphebelfüsschen nicht weit genug ausgedreht sind und schon auf die Ventile drücken. Dann schließt der Kopf nicht ganz. Also rausdrehen!

Passt! 😛

Jetzt noch die Kugellager mit Gefühl (!) reinzwängen!

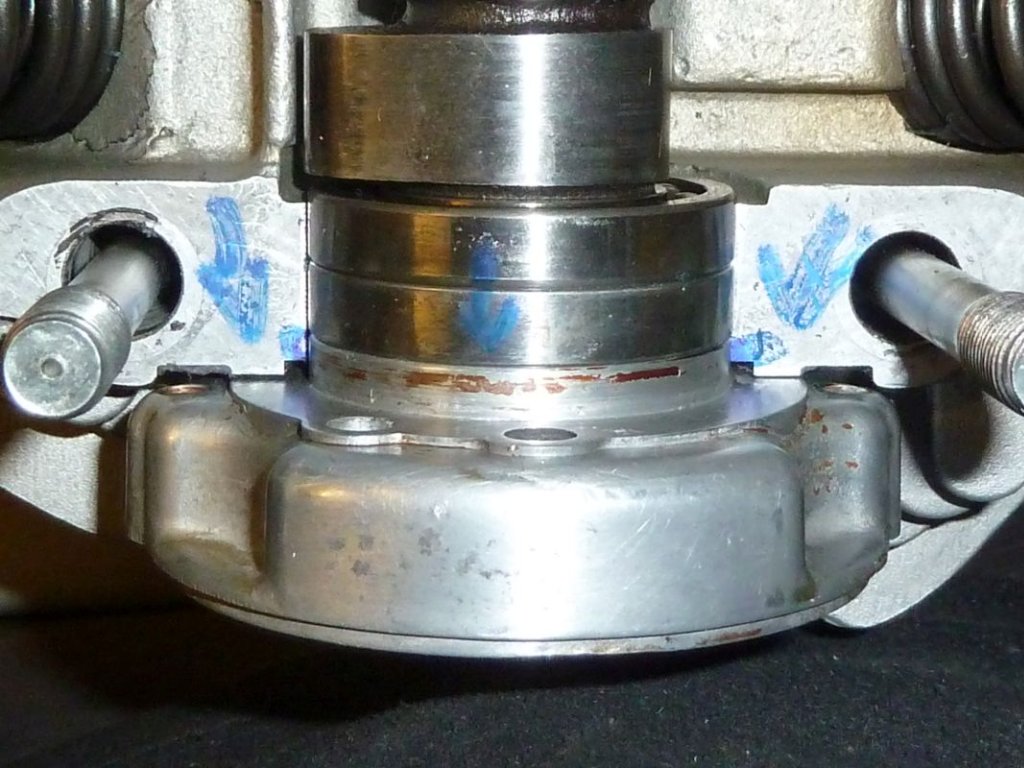

Zwischen dem Lager und der Außenfläche (zzgl. 0,5 mm für die Dichtung) muss mehr Abstand sein, als der Kragen des Zündungsdeckels tief ist:

In meinem Fall konnte ich die 0,5 mm für die Dichtung weglassen. Nach einigem gefühlvollen Anziehen hatte ich eine Differenz von 0,5 – 0,7 mm. Sitzt das Lager nicht tief genug, dann liegt nicht die Dichtung auf, sondern der Simmerring drück auf den Innenring des Lagers. Man bekommt das dann wirklich nicht dicht! Ein scheinbar recht häufiges Problem. Habe in meinem Fundus einige Zündungsdeckel, in denen sich Dichtungsmasse findet… (und hatte – muss ich gestehen – einen eigenen Motor, der gerade dort lange und mitunter lebhaft gerotzt hat … 👿 )

Da ich an dieser Stelle bemerken musste, dass mir Dichtungen, Schrauben und Scheiben sowie aller Kupplungs- und LiMa-Krams fehlte, hab ich den Rest erstmal nur so zusammenstecken wollen, um die letzten Feinheiten später zu machen. Als ich aber die Ventildeckel anschrauben wollte, stellte ich fest, dass fast alle Bolzen „unschön angefast“ waren… Will meinen, keine Mutter ging auf die Stiffte drauf! Möglicherweise waren die Bolzen mal mit Kronenmuttern und ohne Unterlegscheiben beschraubt gewesen. Die Gewinde waren „spitz“…

Bevor ich mich zu radikalen Lösung entschied, die Bolzen durch neue zu ersetzen, wollte ich aber noch prüfen, ob sich nicht was retten ließe. Also Gewindeschneider her und wieder mal Pfriemeln! 😎

Es sollte sich lohnen – ich konnte alle Bolzen retten! 😉

DemnäXSt sollte dann die Kupplung hineinwachsen, die LiMa, restliche Dichtungen und dann die komplette Verschraubung mit entsprechenden Drehmomenten.

Update 12.02.2014

Das Thema „Dichtigkeit“ sollte mich in den Folgetagen nicht so schnell loslassen. Aus schmerzlicher Erfahrung war mir der rapide Nervenverlust bei Ratlosigkeit bezüglich ungewünschter Ölausscheidungen bestens vertraut. Insofern wollte ich doch zumindest die mir vertrauten üblichen Problemzonen weitestgehend eleminieren.

Da mir der Ölaustritt am NoWe-Lager sehr ans Herz gewachsen war, und ich deshalb immer noch so ein beklommenes Gefühl bezüglich des richtigen Sitzes der Lager hatte, wollte ich doch nochmal den Zyl-Ko-Deckel hochnehmen.

Jetzt so weit wie möglich die Lager nach innen stellen, dabei aber auch auf Mittigkeit des NoWe-Zahnrades achten. Da ich den Motor inzwischen Zuhause und somit keinen Zugriff mehr auf das Werkzeug vom Kollegen hatte, musste ich mir den „Lagerspanner“ nochmal selber bauen. Kein Problem mit ’ner Drehe!

Ok – mehr get nicht!

Jetzt auf einer Seite nen Anschlag setzen.

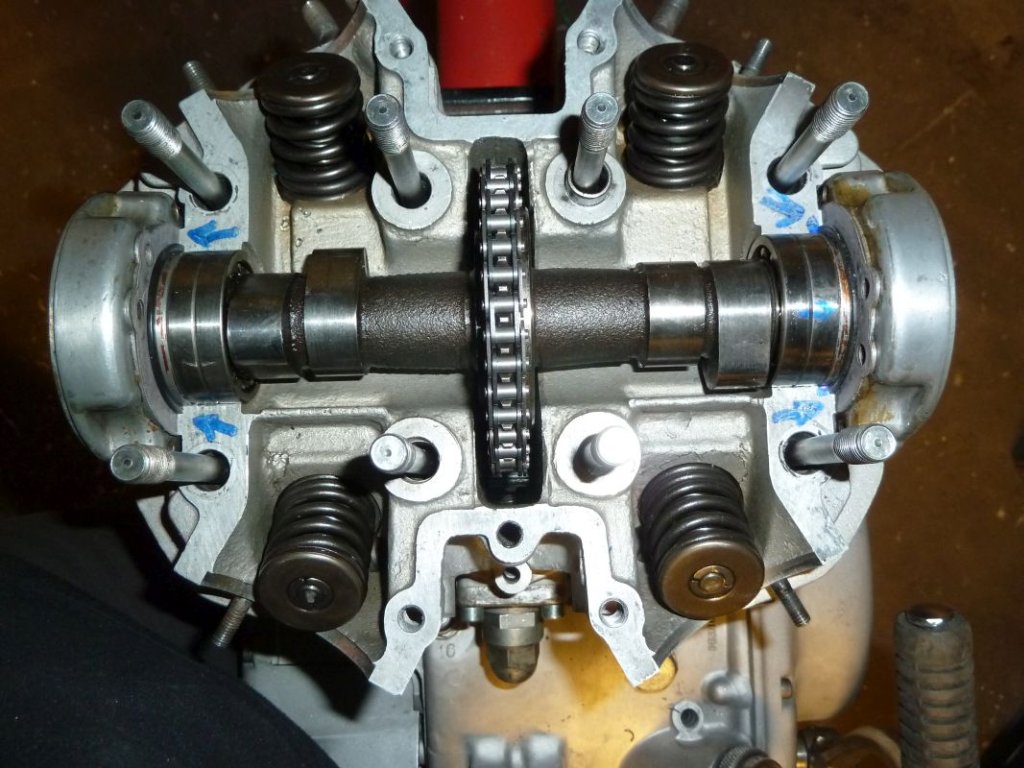

Die Pfeile zeigen auf die Spalte, auf die’s ankommt. Hier optimal geschlossen – bei sichtbarer Spalte zwischen Lager und Deckelhals (kleiner Pfeil) – die aber natürlich verschwindet, sobald auf der anderen Seite die Lager nachgesetzt werden.

Mit Gefühl …

Und wenn dann das Zahnrad mittig steht und die Spalten so aussehen …

Hier der Test mit O-Ring und den Dichtungen:

Ja, so reicht mir das! 😉

Deckel wieder runter, O-Ring und Papierdichtungen wieder zur Seite gelegt und Deckel blank zur Sicherung wieder mit den 2 unteren Schrauben angeschraubt.

Hoffentlich hat sich jetzt nichts mehr verschoben! Man weiß ja nie, also nochmal und nochmal kritisch drauf gestarrt …

Ja – kann man durchgehen lassen. Schätze mal 0,1-0,2mm Spalt. Die Papierdichtung hat etwa 0,5mm. Andere Seite!

Nä – gefällt mir nicht! Nochmal Deckel runter und nochmal nachsetzen …

Na – geht doch!

So bleibts jetzt stehen, bis ich den Kopf geschlossen habe. Wenn der fest sitzt, sind die Lager fixiert.

Die Tage kommen dann noch ein paar Schrauben, Scheiben und Dichtringe. Dann wird nochmal der Deckel mit Hylomar beschmiert und dann mach ich den Kopp zu!

Bis dahin …

FZ750 Modellhistorie

FZ750 Modellhistorie FZ-R-Minnies-Modellhistorie

FZ-R-Minnies-Modellhistorie FZR600 Modellhistorie

FZR600 Modellhistorie FZR/YZF750 Modellhistorie

FZR/YZF750 Modellhistorie FZR1000 Modellhistorie

FZR1000 Modellhistorie

Hallo

Ich möchte dir gratulieren für deine Dokomentation,ist sehr gut beschrieben!!

kenne den Xs650 motor seit 1979, bin seit 1983 damit moto-cross rennen

gefahren, und bewege das gespann noch heute mit 1000ccm macht spaß

du kannst dich wenn du lust hast gerne mal bei mir melden.

xs freund

gernot

komme aus dem stuttgarter raum

Hallo Gernot,

das freut mich sehr, dass Dir meine Doku gefallen hat. Is‘ ja eigentlich noch nicht fertig – der Motor steht seit geraumer Zeit zu 75% fertig bei einem XS-Kollegen in Sinsheim. Oha – sehe gerade, dass der letzte Update Februar 2012 war … Bupp – 2 Jahre sind wech …!

Ich bin zwar dieses Jahr aus S weggezogen, aber Du hörst mit Sicherheit in Kürze von mir!!! 😉

Viele Grüße, Wodit

Hallo

Nun ist es Oktober 2015 !

Und habe immer noch nichts neues von dir gehört!!

Gibt es was neues, läuft der Motor?

Gruß

Gernot

Hi Gernot,

Du treue Seele – hast mein Projekt nicht vergessen!

Tatsächlich steht der Triebling einbaufertig herum und wartet auf sein Chassis. Das steht ebenfalls herum – allerdings absolut unvollendet. Mir fehlt es aktuell an Zeit und Platz, da dran zu gehen: http://www.cco-classicracing.de/xs650-classic-racer/xs650-super-sport/supersport-der-umbau/

Aber … wir sind ja noch jung! 🙂

Grüzze, Wodit

Hallo ! Sehr schöne Dokumentation , bin selber gerade nen 360 xs Motor am revidieren und frage mich welche Dichtungsmasse ich für die Motorhälften verwenden soll. Kannst du du mir nen Tipp geben. Mfg Henrik

Hi Henrik,

frohes neues Jahr und danke für das Lob! Leider fehlt mir aktuell die Zeit, an dem Projekt weiter zu werkeln, aber – ich bin ja nooch jung … ;-).

Ich würde dir als Dichtmasse Hylomar empfehlen. Bischen durchscrollen, dann bekommst Du ein Bild! 😉

Grüzze, Wodit

Hi Wodit. Coole Doku mit viel Enthusiasmus. Kannst Du mir einen verlaesslichen Link benennen bzgl. Ueberholung xs650 Motor ?VG Frank

Hallo Frank,

für mich ist das Thema bisher „nur“ ein Lernthema. Hab versucht, den Motor durchs Schrauben kennen zu lernen und habe deshalb keinen Betrieb für die Motorüberholung. Aber alles, was ich bisher davon verstehe, habe ich von den Kollegen aus dem XS650-Forum gelernt.

Da würde ich fragen.

Viele Grüße, Wodit